廃棄物・副産物の有効利用

資源の効率的利用としての廃棄物の利用

セメント産業は「資源の効率的利用」に努める中、早くから可燃性廃棄物をセメント製造におけるクリンカ焼成用の熱エネルギーの代替として有効利用してきました。

例えば、廃タイヤですが、タイヤはそのほとんどが可燃性のゴムであり、化石系のエネルギーに代わる熱エネルギーとして利用できます。 一方、タイヤにはワイヤとして数パーセントのスチールが含まれていることが知られています。このスチールは単純に焼却した場合には残さとして残りますが、セメントの中間製品であるクリンカの製造に用いた場合、鉄分としてクリンカに取り込まれるため残さが出ないことになります。

このように、クリンカの製造に廃棄物を利用すると、クリンカに含まれる成分と同じものはクリンカに取り込まれ、二次的に廃棄物を出さないことになります。そして、この原理を基に、各種の廃棄物・副産物についてクリンカの原料として利用する技術を開発し、廃棄物の受け入れ量を増やしてまいりました。

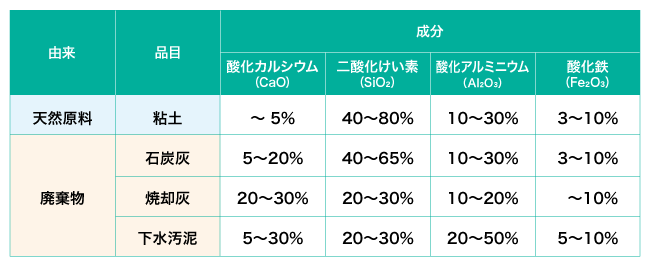

クリンカは酸化カルシウム、二酸化ケイ素、酸化アルミニウム、酸化鉄が主な成分であり、それらを含む原料を調合し、1450℃もの高温で焼成して製造するため、各原料は焼成過程で分解されるので元の組成に係らず、これらの成分をある程度含む物質は、天然原料の代替として使うことが可能となります。

例えば、天然の粘土といくつかの廃棄物の組成を比較しますと類似しているのが分かり、これらを粘土の代替として利用できることが分かります。

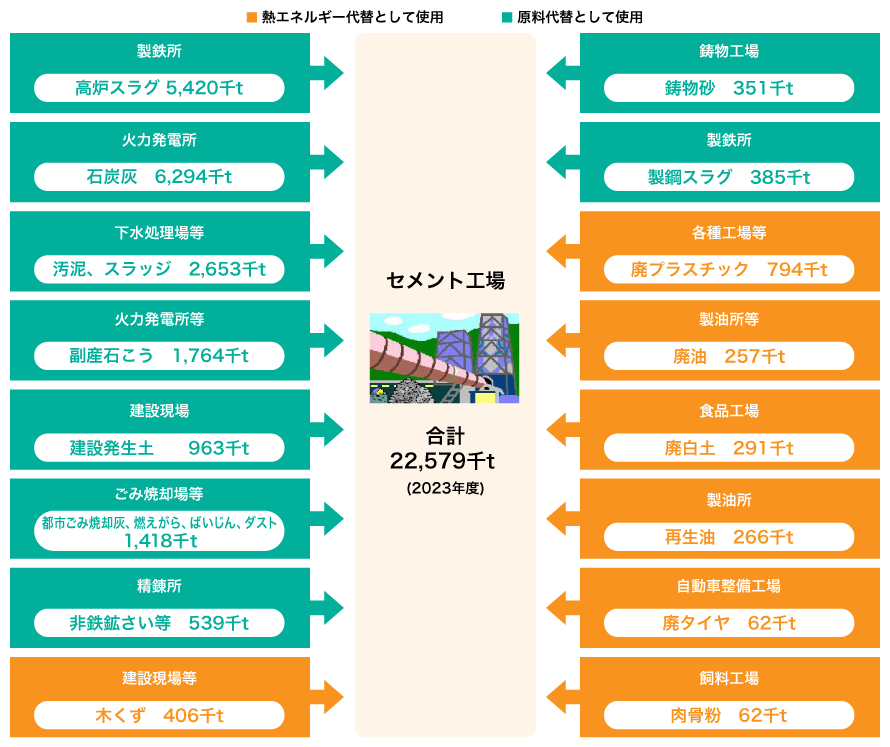

現在では、様々な産業や自治体から排出される廃棄物・副産物をセメント原料、代替エネルギーとして有効に活用しています。

図 セメント産業で有効利用されている多種多様な廃棄物・副産物

有効利用量の推移

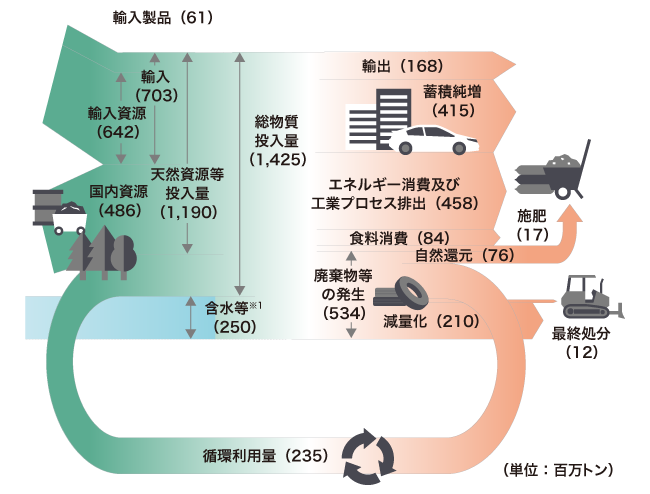

環境省の「令和7年版環境白書・循環型社会白書・生物多様性白書」によれば、2022年度のデータを見ると、わが国は1年間に約5億2300万tの廃棄物等が発生し、2億2600万tが循環利用されております。

2022年度、セメント業界は約2490万t※2の廃棄物等をセメント製造に活用しており、その量は循環利用量の約11%に相当することがわかります。

図 我が国における物質フロー(2022年度)

※1:含水等:廃棄物等の含水等(汚泥、家畜ふん尿、し尿、廃酸、廃アルカリ)及び経済活動に伴う土砂等の随伴投入(鉱業、建設業、上水道業の汚泥及び鉱業の鉱さい)

※2:2022年度のセメント産業の廃棄物・副産物使用量は約2488万tであるが、本物質フローの“廃棄物等”に建設発生土は含まれていないため、その分は除外した。

出所:令和7年版 環境白書・循環型社会白書・生物多様性白書 p.152

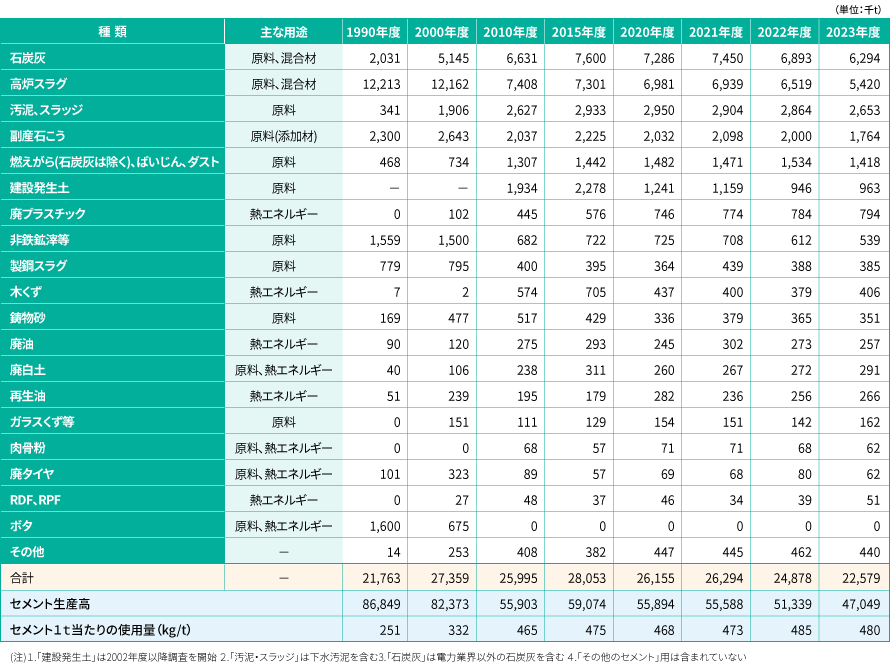

表-1 セメント業界の廃棄物・副産物使用量の推移

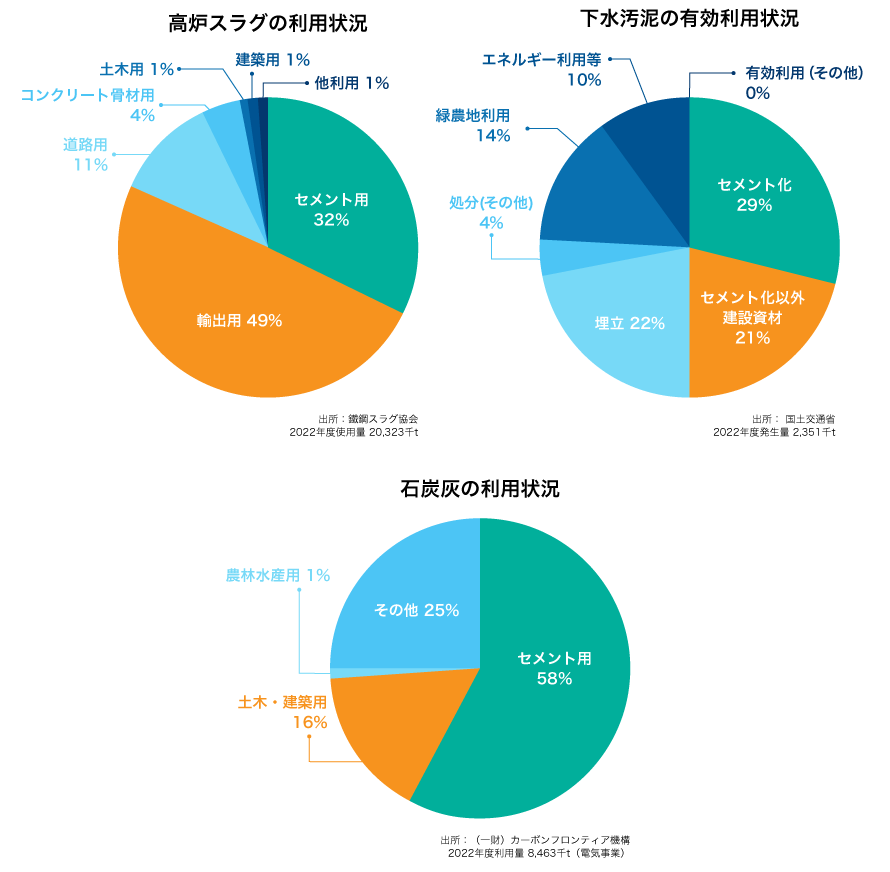

図 セメント業界の廃棄物・副産物利用状況

セメント業界では、既存のセメント製造設備や焼成技術をベースに、多岐にわたる廃棄物・副産物のリサイクル技術を開発し、20種類以上の廃棄物・副産物を他産業等から年間約25,000千t以上受け入れてリサイクルを可能にしています。これを容積に換算した場合、東京ドームの約16杯分に相当します。

セメント生産は1996年度の99,267千tをピークに減少傾向を続けていますが、各社の努力により、セメント1t製造するために使用する廃棄物・副産物の量は逆に増加してきました。もし、セメント業界が廃棄物・副産物を全く受け入れなくなると、その多くは最終処分場に集中することとなり、産業廃棄物の最終処分場の残余容量は現状より約13.3年短くなると試算しています。

表2に試算結果を示します。

表-2 産業廃棄物最終処分場の延命効果の試算結果

| (A) | 産業廃棄物最終処分場残余容量(2023年4月1日現在) | 180,633 (千m3) |

|---|---|---|

| (B) | 産業廃棄物最終処分場残余年数(2023年4月1日現在) | 20.0 (年) |

| (C) | 2023年度以降の産業廃棄物の年間最終処分量試算値 〔(A)/(B)〕 | 9,032 (千m3) |

| (D) | セメント工場が1年間に受入れている廃棄物・副産物等の容積換算試算値 (2022年度実績) |

17,797 (千m3) |

| (E) | セメント工場が受入処理しなかった場合の最終処分場の残余年数試算値 〔(A)/(C)+(D)〕 | 6.7 (年) |

| (F) | セメント工場が廃棄物等を受入処理することによる最終処分場の延命効果試算値 〔(B)-(E)〕 | 13.3 (年) |

(A)(B)の出所:環境省

廃棄物・副産物の利用に伴う石灰石使用量削減の効果

前述の通り、セメント産業は各種廃棄物・副産物をセメント製造の原料やエネルギーの代替として使用しています(表-1参照)。この中で、原料の代替となる廃棄物・副産物は二酸化けい素や酸化アルミニウムを主成分としているものが多いのですが、少なからずの脱炭酸済み酸化カルシウムを含有しているものもあります。セメント製造における酸化カルシウム源は基本的に石灰石に依存しているため、石灰石から脱炭酸による二酸化炭素排出を避けることが困難ですが、この廃棄物・副産物に含まれる脱炭酸が済んだ酸化カルシウムの利用は二酸化炭素排出削減につながるといえます。

実際に、国連気候変動枠組条約(UNFCCC)に提出する温室効果ガス排出量の報告である「日本国温室効果ガスインベントリ報告書(NIR)」において、セメント製造の工業プロセスからの排出量はセメント中間製品であるクリンカ1tあたりの排出量を国独自の排出係数として求め、その排出係数を廃棄物由来の脱炭酸が済んでいるCaO、MgOの含有量分補正することが方法論として定められています。

表-3に廃棄物等由来原料の組成を示します。

表-3 廃棄物等由来原料の組成

| 大分類 | 種類 | 含水率 | CaO 含有率 | MgO 含有率 |

|---|---|---|---|---|

| 燃え殻(焼却残渣) | 石炭灰 | 7.2~16.6% | 5.0~5.8% | 1.0~1.1% |

| 下水汚泥焼却灰1) | 10.9~17.8% | 7.4~12.5% | 3.5~3.8% | |

| 一般ごみ焼却灰1) | 15.6~24.6% | 10.0~26.5% | 2.6~2.8% | |

| ガラスくず、コンクリートくず及び陶磁器くず | ガラスくず・陶磁器くず1) | 12.1~32.7% | 17.5~31.1% | 1.0~2.5% |

| コンクリートくず1) | 0~37.2% | 6.4~43.9% | 1.0~1.1% | |

| 鉱さい | 高炉スラグ(水砕) | 5.0~16.9% | 40.0~42.4% | 4.7~5.8% |

| 高炉スラグ(徐冷) | 5.5~16.4% | 40.8~41.5% | 6.1~6.5% | |

| 製鋼スラグ | 7.7~14.3% | 34.8~40.5% | 2.0~3.0% | |

| 非鉄鉱さい | 3.8~8.4% | 6.4~10.0% | 1.1~1.5% | |

| 鋳物砂1) | 9.6~14.0% | 6.50% | 1.3~1.6% | |

| ばいじん類(集塵機捕集ダスト) | ばいじん、ダスト | 8.9~14.3% | 9.0~13.4% | 1.2~1.5% |

| 石炭灰(流動床灰)1) | 0.1~3.2% | 14.5~20.7% | 0.7~0.9% | |

| 石炭灰 | 1.0~3.9% | 4.1~5.0% | 1.0~1.1% |

- (注)1) 2009 年度よりの新規追加分。

- 2) 石炭灰やばいじん類等に含まれる未燃炭素からのCO2 排出について、我が国では燃料の燃焼及び廃棄物の焼却からのCO2 排出量の算定に酸化率1.0 を用いているため、「燃料の燃焼(1.A.)」及び「廃棄物の焼却(5.C.1.)」カテゴリーに計上される。なお、下水汚泥に含まれる未燃炭素からのCO2 排出については、下水汚泥はバイオマス由来であるため総排出量に含まれない。

2023年度の実績として、これらの廃棄物等の使用量から求めたクリンカ中の廃棄物等由来のCaO含有率は1.7%、MgO含有率は0.3%でした。この廃棄物等由来のCaO及びMgOの効果により、CO2排出量として64.2万t、純度95%の石灰石とすると約154万tが削減できたことになり、その効果は無視できないものです。

出典:国立環境研究所温室効果ガスインベントリオフィス編

「日本国温室効果ガスインベントリ報告書2025年度4月版」

「4.2.1 セメント製造」、page4-4~4-6

https://www.nies.go.jp/gio/archive/nir/ua88o20000099s22-att/NID-JPN-2025-v3.0_J_gioweb.pdf

(上記表は出典元では表4-4)